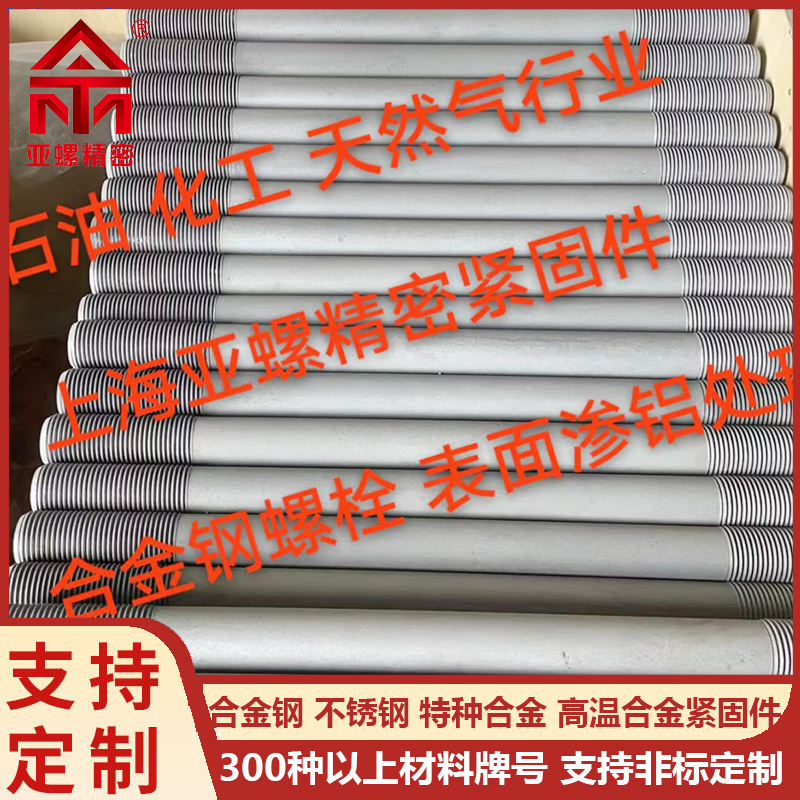

在化工场景中,渗铝螺栓因其优良的耐腐蚀性能和高温强度,逐渐受到关注。本文将探讨渗铝螺栓在化工领域合金钢材料的适配要点,帮助工程师和技术人员理解其应用价值。

了解渗铝螺栓的材料特性至关重要。渗铝处理通过在螺栓表面形成铝的保护层,大大增强了其耐腐蚀性。这种特性使得渗铝螺栓特别适合用于化工设备,尤其是那些暴露于腐蚀性介质的场合。合金钢作为基础材料,其元素的选择和比例将直接影响渗铝螺栓的性能。选择合适的合金成分是适配的第一要点。

合金钢的热处理工艺也对渗铝螺栓的性能产生重大影响。合金钢材料必须经过退火、淬火和回火等处理,以增强其机械性能和耐高温能力。在化工环境中,常常需要承受高温和压力,选择合适的热处理工艺,可以提高渗铝螺栓在极端条件下的可靠性。

材料的硬度和抗拉强度是另一个关键参量。在密闭的反应系统中,螺栓连接需要具备足够的强度,以承受来自介质的压力和温度变化。选用合金钢材料时,应确保其硬度适中,既要防止其因过硬而出现的脆性断裂,也要避免因过软而导致的变形。理想的合金钢材料应在硬度与韧性之间保持良好的平衡。

另一个需要关注的方面是合金元素的选择。常见的合金元素如铬、镍和钼等,既可以增强材料的强度,也可在一定程度上提高耐蚀性。不过,不同的化工环境对合金元素的要求各有不同,需根据具体环境条件进行合理选择。例如,在强酸性或强碱性的环境下,对抗腐蚀元素的需求将更为明显。

在加工过程中,螺栓的表面处理也不容忽视,尤其是铝渗透层的形成。在化工应用中,表面处理工艺的均一性和完整性直接影响到螺栓的服役性能。确保表面处理质量的同时,检验其抗腐蚀性能的标准也是必要的步骤。

检验和测试是确保渗铝螺栓在化工场景有效适配的重要环节。通过进行拉伸试验、疲劳试验和腐蚀试验,可以评估螺栓在实际工作环境下的表现。这些实验数据不仅为材料的最终选择提供了依据,也为后续的优化设计提供指导。

渗铝螺栓在化工场景的合金钢材料适配需要关注材料特性、热处理工艺、硬度与强度、合金元素的选择、表面处理及检验测试等多方面的因素。通过系统的分析与选择,可以有效提高螺栓的性能,保证化工设备的安全与稳定运行。

沪公网安备31011402010441号

沪公网安备31011402010441号